Elettronica a prova di condizioni ambientali estreme: ecco come Raymarine sviluppa i propri prodotti

Per realizzare prodotti sempre più affidabili, Raymarine ha creato un vero e proprio centro di stress test, dove sottopone la sua strumentazione elettronica ad attacchi estremi di sale, acqua, vibrazioni, impatti e campi elettromagnetici.

L'elettronica ha dato una svolta radicale al mondo intero, e la nautica non fa certo eccezione. Negli ultimi vent'anni, i sistemi di assistenza alla navigazione hanno fatto un enorme passo in avanti e, anche se il mare e la natura non vanno mai sottovalutati, oggi è possibile godersi la barca con più sicurezza anche quando il meteo è avverso.

Un conto, però, è parlare di condizioni meteorologiche nella norma, un altro invece di temperature estreme e ambienti ostili.

La strumentazione elettronica di navigazione non può e non deve tradire nelle difficili situazioni in cui può capitare di trovarsi durante la navigazione, motivo per cui in fase di collaudo le apparecchiature di bordo sono messe a prove durissime, spesso molto di più di quanto possa accadere in una reale uscita in barca, proprio per essere sicuri che i sistemi non subiscano danni da cause accidentali o situazioni meteorologiche estreme.

A questo proposito Raymarine ha messo a punto un vero e proprio centro test, dove sviluppare e testare i propri prodotti nelle situazioni di stress più intensi, dal caldo torrido al freddo polare, dagli impatti fino all’immersione totale.

Leggi anche: Novità 2023 di Raymarine: più funzioni e qualità nell'elettronica di bordo

Vibrazioni, Raymarine non vi teme

Durante le lunghe giornate di navigazione, gli strumenti di bordo sono inevitabilmente esposti a vibrazioni di ogni genere di frequenza.

Questo effetto causato dalla rotazione del motore, ma non solo, è tra i peggiori nemici dell’elettronica, in quanto l'oscillazione costante su una gamma di frequenze può allentare connessioni, affaticare i fili, danneggiare i giunti di saldatura e causare guasti alle apparecchiature.

Ecco perché nel centro di collaudo di Raymarine nel Regno Unito è stata allestita una stanza dedicata ai test sulle vibrazionI, con degli agitatori verticali e orizzontali per sottoporre i prodotti a un tono sinusoidale di vibrazione su un'ampia gamma di frequenze.

Per darvi un’idea, le prove si soffermano su una determinata frequenza per circa due ore con picchi fino a 600 Hz, un valore decisamente superiore agli standard che variano tra i 5 e i 100 Hz.

Dal congelatore al forno, gli strumenti sotto gli stress termici

Per molti armatori, l’uso della barca non è limitato alle stagioni calde, motivo per cui le apparecchiature devono saper resistere a un range di temperature molto ampio. Anche su questo fronte l’elettronica ha molti limiti e l’errore non è concesso.

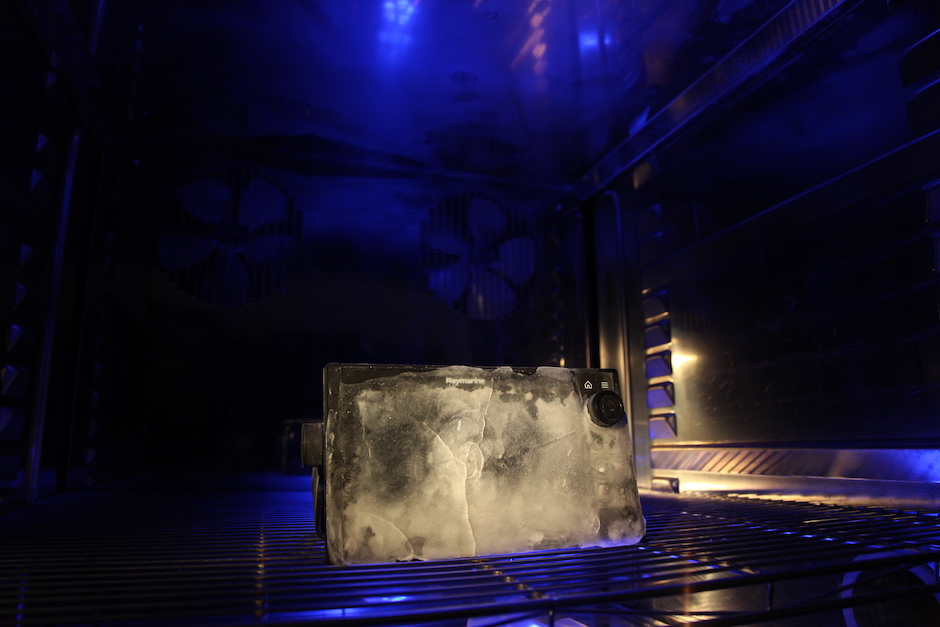

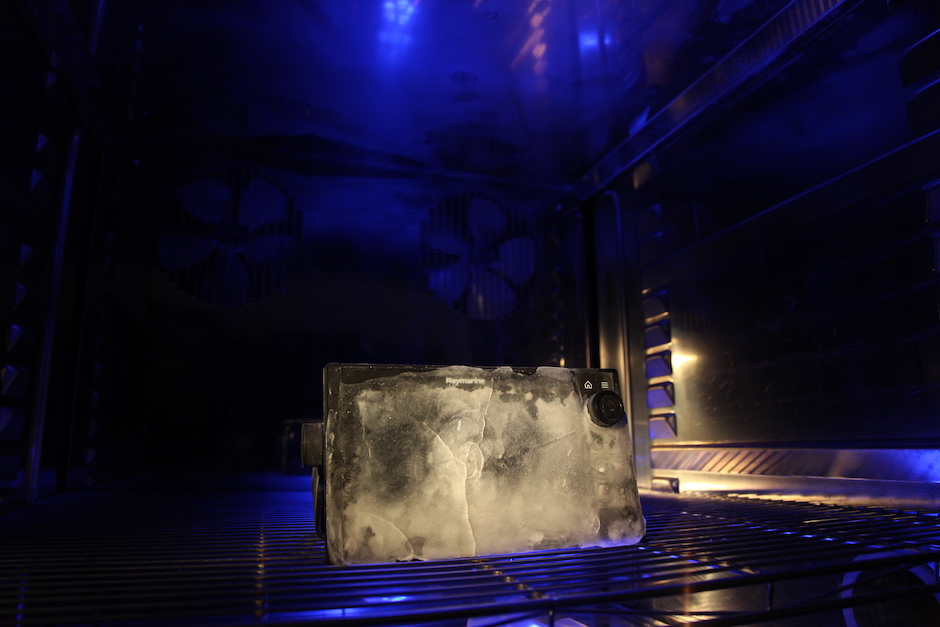

I test a temperature estreme di Raymarine si svolgono in camere termiche appositamente progettate, dove i prodotti vengono ripetutamente testati durante la notte in un intervallo di temperature tra i -25°C e i 55°C. Ovviamente le apparecchiature devono sapersi avviare, riavviare e funzionare correttamente.

Per i collaudi in camera calda, i prodotti devono resistere a stress continuativi della durata di mesi, in cui vengono anche esposti a test IR (Radiazione infrarossa) che simula la luce solare di mezzogiorno per garantire che i display non si oscurino oppure che non si formino pellicole deformate all'interno dei pannelli del display.

Anche il sale nei test della strumentazione elettronica di Raymarine

Lo step successivo è la camera a nebbia salina, dove i prodotti devono sfidare questa sostanza corrosiva per due ore prima di essere lasciati per sette giorni in un'atmosfera calda e umida.

Questo processo viene ripetuto quattro volte, portando la durata del test a 28 giorni. I prodotti vengono poi esaminati per garantire che il sale e l'acqua non abbiano danneggiato i rivestimenti causando bolle, crepe o perdite di colore.

Compatibilità elettromagnetica

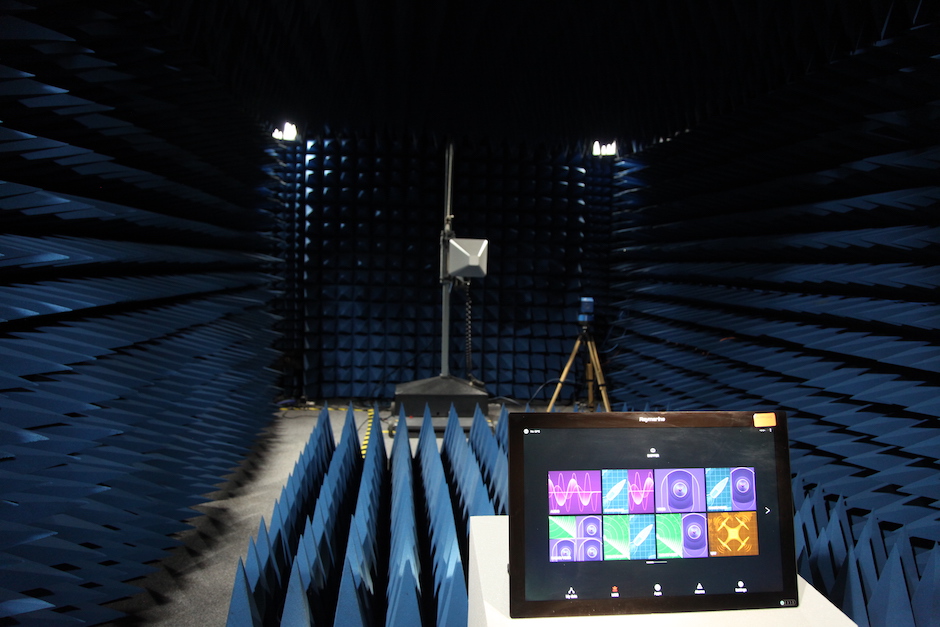

Questi pesanti stress test, sommati alle prove di vibrazione e caduta, sono seguiti dai test di alimentazione nell'area EMC (compatibilità elettromagnetica).

Infatti, bisogna considerare che l'interferenza derivante dall'accensione di altre apparecchiature dell'imbarcazione può interrompere l'alimentazione condivisa.

Questi test assicurano che i prodotti continuino a funzionare nei vari intervalli di tensione che potrebbero causare cadute di tensione, correnti di spunto e sovratensioni.

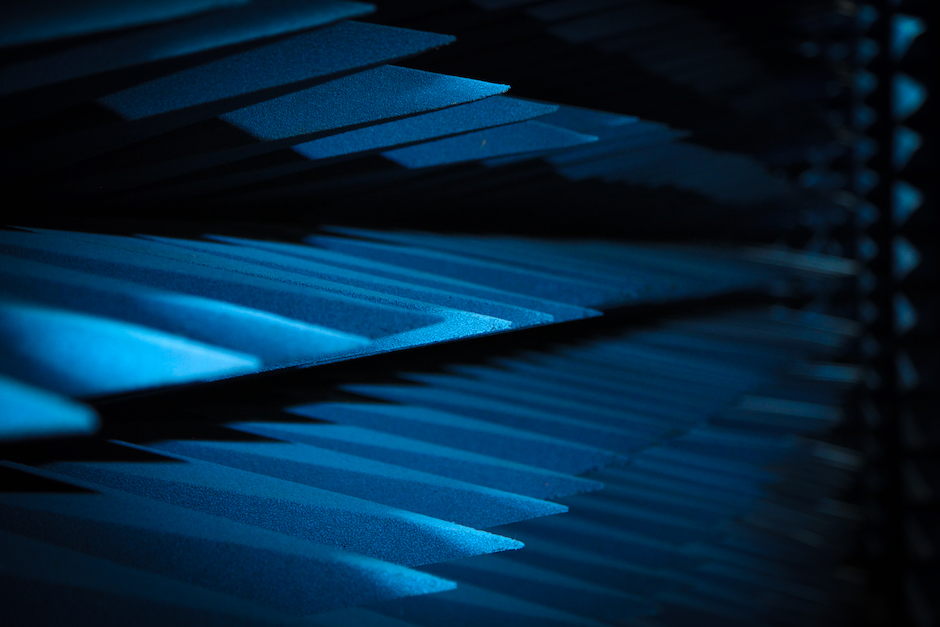

Le prove non sono finite qui: le apparecchiature vengono spostate in un’altra camera per assicurarsi che possano funzionare in modo efficiente anche se esposte a un potente campo elettromagnetico irradiato.

A prova di acqua e di immersione

Ultime, ma non per importanza, le prove IPX6 per verificare le capacità di resistenza all'acqua e/o alla polvere.

Durante queste prove i prodotti vengono spruzzati continuativamente con 100 litri di acqua al minuto da una manichetta antincendio, per un minimo di 30 minuti.

Lo standard del settore richiede che i prodotti vengano poi lasciati in un'atmosfera umida e piovigginosa per mezz'ora, ma Raymarine ha esteso questo lasso di tempo per un'intera giornata così da simulare con più precisione l'utilizzo nel mondo reale.

Successivamente un gruppo di ingegneri smonta le apparecchiature per verificare che non ci sia neanche una goccia d’acqua all'interno.

Se ciò non bastasse si passa poi ai test IPX7 per determinare la capacità di resistenza all'immersione a una profondità definita per una durata specificata. Le vasche di immersione vengono utilizzate anche per controllare le prestazioni del trasduttore sonar.